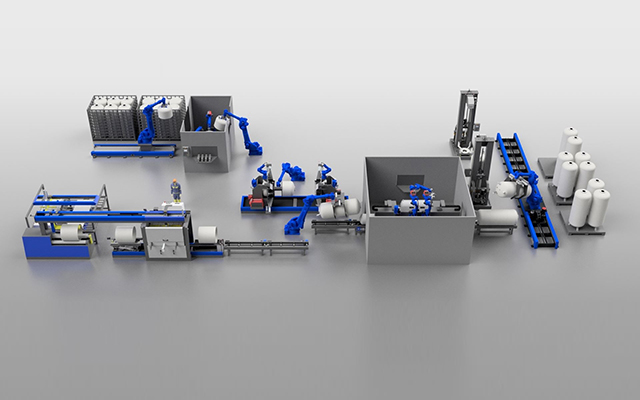

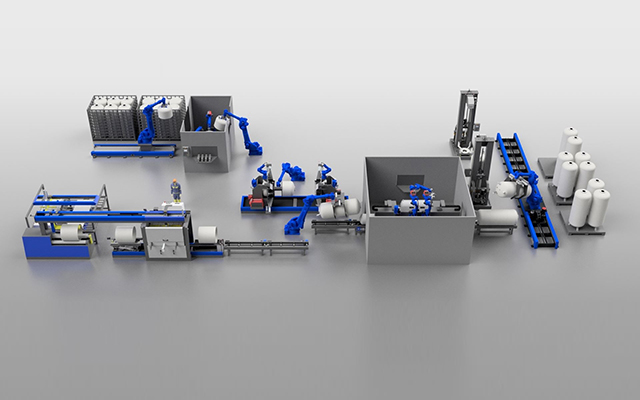

أخط إنتاج روبوت خزان الغازهو نظام تصنيع آلي متخصص للغاية مصمم لإنتاج مجموعة واسعة من أوعية الضغط، بما في ذلك أسطوانات غاز البترول المسال، وخزانات البروبان، وحاويات الغاز الطبيعي، وصهاريج التخزين الصناعية، وأسطوانات الغاز المنزلية. تُستخدم هذه الخزانات على نطاق واسع في الطهي السكني، والتدفئة، وإمدادات الوقود الصناعي، والمعالجة الكيميائية، وتخزين الطاقة.

اعتمدت الطرق التقليدية لإنتاج خزانات الغاز بشكل كبير على اللحام اليدوي والقطع والفحص، والتي كانت عرضة لعدم الاتساق والأخطاء البشرية ومخاطر السلامة. مع تزايد الطلب العالمي على تخزين الغاز الموثوق والآمن، يتجه المصنعون بشكل متزايد إلى الأتمتة. بالدمجالروبوتات، والقطع باستخدام الحاسب الآلي، واللحام الذكي، والتجميع الآلي، والاختبار غير المدمر (NDT)، يضمن خط إنتاج خزان الغاز الآلي إنتاجية عالية وجودة لحام فائقة والامتثال لمعايير السلامة الدولية.

لا تعمل خطوط الإنتاج هذه على تعزيز الكفاءة فحسب، بل تعمل أيضًا على تحسين السلامة في مكان العمل من خلال تقليل تعرض الإنسان المباشر لعمليات اللحام والقطع الخطرة. وهي قابلة للتكيف مع أحجام الخزانات المختلفة وسمك الجدران والمواد، مما يوفر المرونة للمصنعين الذين يخدمون القطاعين المحلي والصناعي.

المعلمات الرئيسية والمواصفات الفنية

يتم تحديد أداء وفعالية خط إنتاج روبوت خزان الغاز من خلال عدة معايير حاسمة:

نطاق حجم الخزان

السعة: 5 لتر – 500 لتر (الأسطوانات المنزلية الصغيرة إلى الخزانات الصناعية الكبيرة).

القطر: 200 ملم – 1200 ملم.

الارتفاع: 300 ملم – 2000 ملم.

توافق المواد

القدرة الإنتاجية

نظام اللحام الآلي

أذرع آلية متعددة المحاور للدرز واللحام المحيطي والطولي.

عمليات اللحام: GMAW، TIG، SAW حسب السمك.

تتبع التماس في الوقت الحقيقي والتحكم التكيفي.

دقة القطع والتشكيل

وحدات الأتمتة

تشكيل القشرة وتقليمها.

تجميع الرأس السفلي/العلوي.

محطات اللحام الروبوتية.

المعالجة السطحية (التفجير، الطلاء، الطلاء).

اختبار التسرب والاختبار الهيدروستاتيكي.

أنظمة التفتيش

نظام التحكم

كفاءة الطاقة

معايير السلامة

سيناريوهات التطبيق

توريد الغاز السكني

تخزين الغاز الصناعي

السيارات والنقل

قطاع الطاقة والكهرباء

مصانع الكيماويات والبتروكيماويات

التصدير والتجارة الدولية

تعليمات التشغيل والاستخدام

1. التحضير قبل العملية

فحص المواد الخام: الألواح الفولاذية، والرؤوس، والصمامات، والتجهيزات.

معايرة أذرع اللحام الآلية وآلات القطع CNC.

تكوين نظام التحكم PLC مع معلمات تصميم الخزان.

2. تشكيل القشرة

يتم قطع الألواح الفولاذية إلى الأبعاد المطلوبة بواسطة آلات البلازما أو الليزر CNC.

يتم ثني الألواح أو لفها إلى أشكال أسطوانية.

تقوم الأنظمة الروبوتية بمحاذاة القشرة ولحامها.

3. تصنيع وتجميع الرأس

يتم ضغط أو ختم الرؤوس العلوية والسفلية.

التشذيب الآلي يضمن حواف موحدة.

يتم وضع الرؤوس وربطها بجسم الأسطوانة بواسطة أذرع آلية.

4. اللحام الآلي

يتم تنفيذ اللحامات المحيطية والطولية بواسطة محطات اللحام الآلية.

يضمن تتبع الدرزات الموجه بالليزر الدقة.

يتم ضبط معلمات اللحام تلقائيًا بناءً على تعليقات المستشعر في الوقت الفعلي.

5. المعالجة الحرارية وتخفيف التوتر

6. الاختبار والتفتيش

طرق NDT تتحقق من جودة اللحام.

يتحقق الاختبار الهيدروستاتيكي والهوائي من أداء مانع للتسرب.

يتم وضع علامة على الوحدات المعيبة لإعادة العمل.

7. المعالجة السطحية والطلاء

يزيل السفع الرملي الشوائب ومقياس اللحام.

تطبق أنظمة الطلاء الروبوتية طلاءات مقاومة للتآكل.

طلاء مسحوق اختياري أو جلفنة لإطالة العمر الافتراضي.

8. التجميع والتشطيب

9. التعبئة والتغليف والخدمات اللوجستية

إرشادات الصيانة

يوميًا:تحقق من معايرة الروبوت، ونظافة شعلة اللحام، وتزييت الناقل.

أسبوعي:فحص فوهات القطع والمواد الاستهلاكية اللحام وأجهزة الاستشعار.

شهريا:اختبار أنظمة السلامة، وتحديث برنامج PLC، وإجراء فحوصات عينات NDT.

سنوي:قم بإصلاح الأذرع الآلية، واستبدال الأجزاء البالية، وإعادة معايرة معدات الفحص.

الأسئلة المتداولة (الأسئلة الشائعة)

س 1: ما هي أحجام الخزانات التي يمكن لخط إنتاج الروبوت تصنيعها؟

ج: يمكن للنظام إنتاج أسطوانات منزلية صغيرة (5-50 لتر)، وخزانات متوسطة (100-250 لتر)، وخزانات صناعية تصل إلى 500 لتر. التخصيص ممكن لسعات أكبر.

س2: ما هي عمليات اللحام المدعومة؟

ج: GMAW (MIG/MAG)، TIG، واللحام بالقوس المغمور. يقوم النظام باختيار العملية بناءً على سمك الخزان والمواد.

س3: كم عدد المشغلين المطلوبين؟

ج: يتطلب الخط الآلي بالكامل من 3 إلى 6 مشرفين. قد تتطلب التكوينات شبه الآلية 10-15 مشغلًا.

س 4: ما هي الشهادات التي يمكن الحصول عليها بهذه الدبابات؟

ج: يتوافق النظام مع معايير ISO وEN وDOT وASME، مما يجعل المنتجات جاهزة للتصدير.

س 5: ما مدى سرعة دورة الإنتاج؟

ج: اعتمادًا على حجم الخزان، يمكن إكمال وحدة واحدة خلال 2-6 دقائق.

س 6: كيف يتم ضمان جودة المنتج؟

ج: تضمن الاختبارات غير التدميرية المتكاملة والاختبارات الهيدروستاتيكية والفحص الآلي الامتثال. تكتشف المراقبة في الوقت الحقيقي الانحرافات على الفور.

س7: هل يمكن للنظام إنتاج نماذج مختلفة من الخزانات على نفس الخط؟

ج: نعم. بفضل البرمجة المعيارية والتركيبات سريعة التغيير، يمكن للخط التبديل بين القدرات والتصميمات المختلفة.

س 8: ما هو عمر الخدمة النموذجي للمعدات؟

ج: مع الصيانة المناسبة، يمكن أن تعمل خطوط الإنتاج الروبوتية بكفاءة لمدة تتراوح بين 15 و20 عامًا.

س9: ما هي المساحة الأرضية المطلوبة؟

ج: الخط القياسي يتطلب 3000-5000 متر مربع. الإصدارات المدمجة متاحة للمرافق الأصغر.

س10: كيف تتم إدارة السلامة؟

ج: يتم تضمين أنظمة أمان متعددة: أزرار التوقف في حالات الطوارئ، وأنظمة إخماد الحرائق، والحواجز الآلية، ومراقبة تسرب الغاز في الوقت الحقيقي أثناء الاختبار.

مزايا خط إنتاج خزان الغاز الآلي

كفاءة عالية– يعمل سير العمل الآلي المستمر على تقليل وقت الدورة وزيادة الإنتاجية.

جودة لحام متفوقة– اللحام الآلي يضمن الدقة والاتساق.

تحسينات السلامة- لا يتعرض المشغلون بشكل مباشر إلى اللحام الخطير أو بيئات الاختبار المضغوطة.

قابلية التوسع– قادرة على التكيف مع أحجام وتصميمات الخزانات المختلفة.

الامتثال العالمي– يلبي معايير السلامة والتصنيع الدولية.

تخفيض التكلفة- يقلل من تكاليف العمالة، ويقلل من هدر المواد، ويحسن كفاءة الطاقة.

إمكانية التتبع– يضمن تتبع رمز الاستجابة السريعة إمكانية تتبع المنتج من المواد الخام إلى المنتج النهائي.

الاستدامة– تعمل الأنظمة الموفرة للطاقة والاستخدام الأمثل للموارد على تقليل التأثير البيئي.

خاتمة

الخط إنتاج روبوت خزان الغازهو حل موجه نحو المستقبل لصناعة تصنيع أوعية الضغط. فهو يجمع بين الدقة الروبوتية والأتمتة المتقدمة ومعايير السلامة الصارمة لتقديم خزانات تلبي المتطلبات المحلية والدولية. من أسطوانات غاز البترول المسال السكنية إلى وحدات تخزين الغاز الصناعية، فإن خط الإنتاج هذا متعدد الاستخدامات وفعال وموثوق.

في عصر الصناعة 4.0، يتيح دمج خطوط الإنتاج الروبوتية للمصنعين تلبية الطلب المتزايد وخفض تكاليف الإنتاج والحفاظ على الميزة التنافسية في السوق العالمية. من خلال ضمان السلامة والاتساق وقابلية التوسع، تمثل أنظمة التصنيع الروبوتية لخزان الغاز العمود الفقري للبنية التحتية الحديثة للطاقة.

واتس اب

واتس اب هاتف

هاتف